Projekty z branży lotniczej zrealizaowane w jednostce

2018

Akronim: InnsLOT

Lider: Politechnika Wrocławska

Partnerzy: Pratt & Whitney Kalisz Sp. z o.o., Instytut Lotnictwa – Sieć Badawcza Łukasiewicz

Lata realizacji: 2018 – 2021

Finansowanie: NCBR – TECHMATSTRATEG1/347514/7/NCBR/2017

Cel projektu: Celem projektu INNSLOT, zrealizowanego w ramach programu Techmatstrateg I, było opracowanie procesu technologicznego wykorzystującego metodą przyrostową do wytwarzania cienkościennych elementów silników lotniczych ze stopu niklu. Projekt pt. „Opracowanie innowacyjnej technologii wytwarzania złożonych geometrycznie, cienkościennych komponentów silników lotniczych ze stopów na bazie niklu (TECHMATSTRATEG1/347514/7/NCBR/2017)” został zrealizowany przez konsorcjum którego liderem była Politechnika Wrocławska, dysponująca ponad 20-letnim doświadczeniem w zakresie technologii przyrostowych, firmy Pratt & Whitney Kalisz sp. z o.o. – producent części do silników lotniczych oraz Instytut Lotnictwa w Warszawie (Sieć Badawcza Łukasiewicz) – jednostka badawcza specjalizująca się w rynku lotniczym.

W ramach projektu opracowano i przebadano proces wytwórczy, wykorzystujący metodę SLM/LPBF (zgodnie z normą ISO/ASTM 52900:2019 metodę PBF-LB/M – ang. Powder Bed Fusion – Laser Beam / Metal) oraz najczęściej wykorzystywany w lotnictwie stop niklu Inconel 718, stosowany m.in. do produkcji cienkościennych aparatów kierujących. Zadaniem aparatów kierujących jest zarządzanie strugą gazu przepływającą przez silnik turbinowy. Aparaty kierujące stosuje się zarówno w sprężarce (zimny koniec) jak i w turbinie (gorący koniec) silników lotniczych. Jedną ze specjalizacji firmy Pratt & Whitney Kalisz jest właśnie produkcja aparatów kierujących.

W trakcie trwania projektu opracowano proces technologiczny obejmujący zarządzenia materiałem proszkowym (wsad do procesu przyrostowego), wytwarzanie przyrostowe metodą SLM (PBF-LB/M), odprężanie, obróbkę cieplną, obróbkę powierzchniową zgrubną, specjalną i wykańczającą oraz proces kontroli jakości. Opracowany przebieg procesu wytwórczego pozwala na uzyskanie wysokiej jakości części, charakteryzujących się odpowiednią do zastosowania wytrzymałością statyczną i zmęczeniową, a także spełnia wymagania związane z dokładnością geometryczną oraz jakością powierzchni na ścieżce gazowej, które stawia się rzeczywistym aparatom kierującym.

2017

Akronim: AMgAvio

Lider: Politechnika Wrocławska

Lata realizacji: 2017 – 2019

Finansowanie: NCBR – program LIDER 0109/L-7/201

Cel projektu: Projekt miał na celu opracowanie technologii przetwarzania stopów magnezu w technologii Laserowej Mikrometalurgii (SLM/DMLS/LPBF), na potrzeby zastosowania w branży lotniczej. W ramach projektu została przebadana technologia pod kątem możliwości uzyskania wysokich właściwości mechanicznych stopów magnezu, nie niższych niż dla tych uzyskiwanych tradycyjnymi technologiami.

2013

Akronim: AMpHOra

Lider: Polskie Zakłady Lotnicze Sp. z o.o. (aktualnie należące do koncernu Lockheed Martin)

Lata realizacji: 2013 – 2018

Finansowanie: NCBR – program INNOLOT/I/6/NCBR/2013

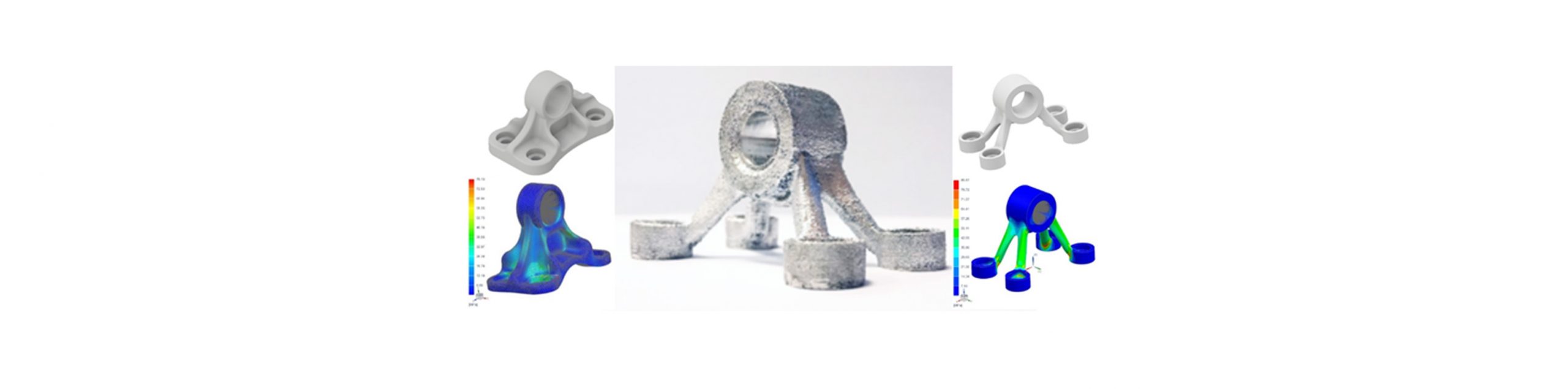

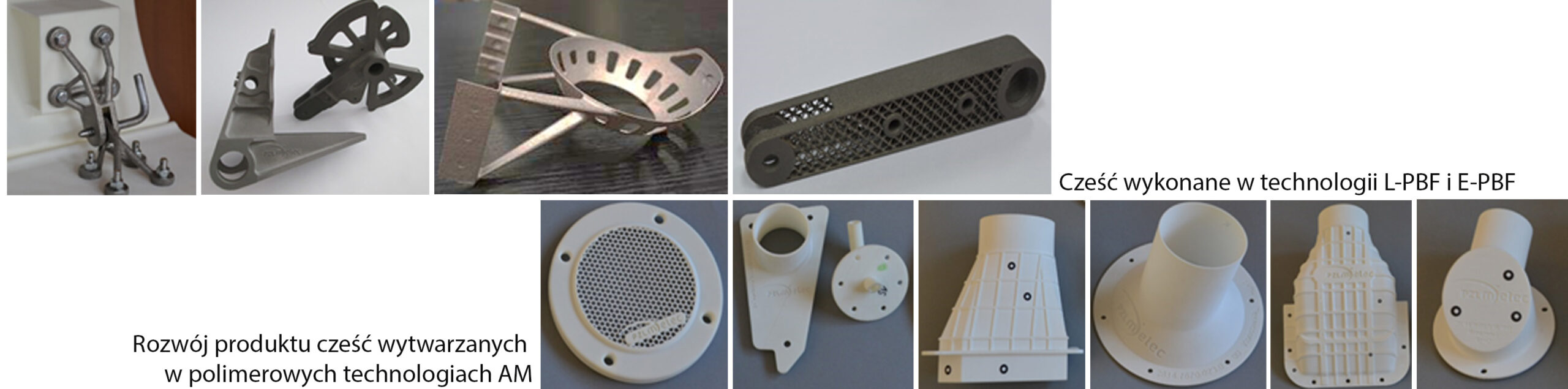

Cel projektu: Projekt był współrealizowany z PZL Mielec, będące częścią Sikorsky Company, w zakresie wytwarzania podzespołów statków powietrznych w technologiach przyrostowych AM oraz napawania powłok o specjalnych właściwościach materiałowych. Projekt obejmował przystosowanie technologii do wytwarzania obecnych geometrii podzespołów, opracowanie nowych materiałów do przetwarzania w technologiach AM, oraz wprowadzania zmian konstrukcyjnych w częściach (optymalizacja topologiczna) celem osiągnięcia dodatkowych korzyści wynikających z zastosowania technologii AM. Wśród wytwarzanych demonstratorów znaleźli się różnorodne części reprezentujące lotnicze materiały i specyfikę stosowanych procesów technologii przyrostowych.

Akronim: DRILL

Lider: WSK “PZL-Rzeszów” S.A.

Lata realizacji: 2013 – 2015

Finansowanie: współfinansowany przez NCBR w ramach programu INNOTECH (INNOTECH-K2/IN2/46/182494/NCBR/13)

Cel projektu: Celem projektu było opracowanie technologii drążenia laserowego otworów kątowych w wielowarstwowych materiałach komór spalania silników lotniczych oraz poprawa stabilności i dokładności geometrycznej ich położenia. Opracowana technologia pozwoli na laserowe drążenie kątowych otworów w wielowarstwowych materiałach z powłokowymi barierami cieplnymi (Thermal Barier Coating) i powłokami antyodpryskowymi.